Qu’est-ce que la continuité numérique ?

Le terme est apparu dans le domaine de la fabrication des machines et équipements, en Allemagne.

Elle repose dans le milieu industriel sur l’intégration de plusieurs technologies numériques visant à assurer un flux d’informations fluide tout au long du cycle de vie du produit.

Quelles sont les principales solutions informatiques

à intégrer ?

Les solutions ERP : elles intègrent les processus de planification de l’ensemble de la chaine logistique du produit à différents horizons (à 3 – 5 ans au quotidien opérationnel)

Les logiciels de CAO / FAO : ils sont essentiels à la conception et à la fabrication précise et complexe en se basant sur les données du dessin du produit aux paramétrages des outils de fabrication

L’internet des objets connecte les machines, équipements, instruments afin de collecter et analyser les données en temps réel.

Les logiciels PLM : Il assure la gestion du cycle de vie du produit et permet aux différents acteurs d’accéder aux données techniques

Le cloud computing donne accès à un partage centralisé et sécurisé des données

En interconnectant ces différentes technologies, l’entreprise gagne en efficacité dans de nombreux processus décisionnel, par l’amélioration de la traçabilité des données tout au long de son cycle de vie.

Quels sont les risques sans continuité numérique ?

Les entreprises sans continuité numérique risquent de rencontrer des difficultés impactant leur performance globale.

Difficulté à consolider les données compte tenu de la multiplicité et la variété des ressources informatiques de stockage.

Difficulté à assurer la traçabilité des données sur un même produit, tout au long du cycle de vie.

Difficulté à capitaliser sur les données antérieures des produits fabriqués dans les projets d’innovation.

Difficulté à fédérer les différents départements mobilisés durant la conception, l’industrialisation puis la production, créant des gaspillages de ressources et de temps

Difficulté à respecter les délais client dans un mode de fabrication à flux tendu.

Difficulté à mettre en œuvre une démarche préventive des risques qualité, sur l’ensemble de la chaine de valeur.

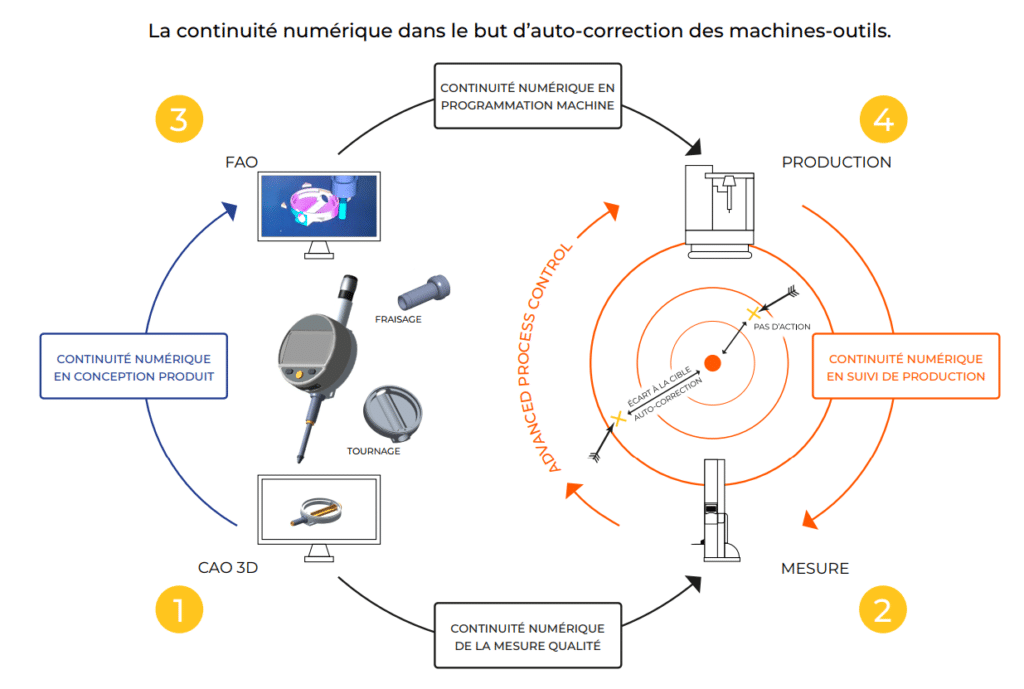

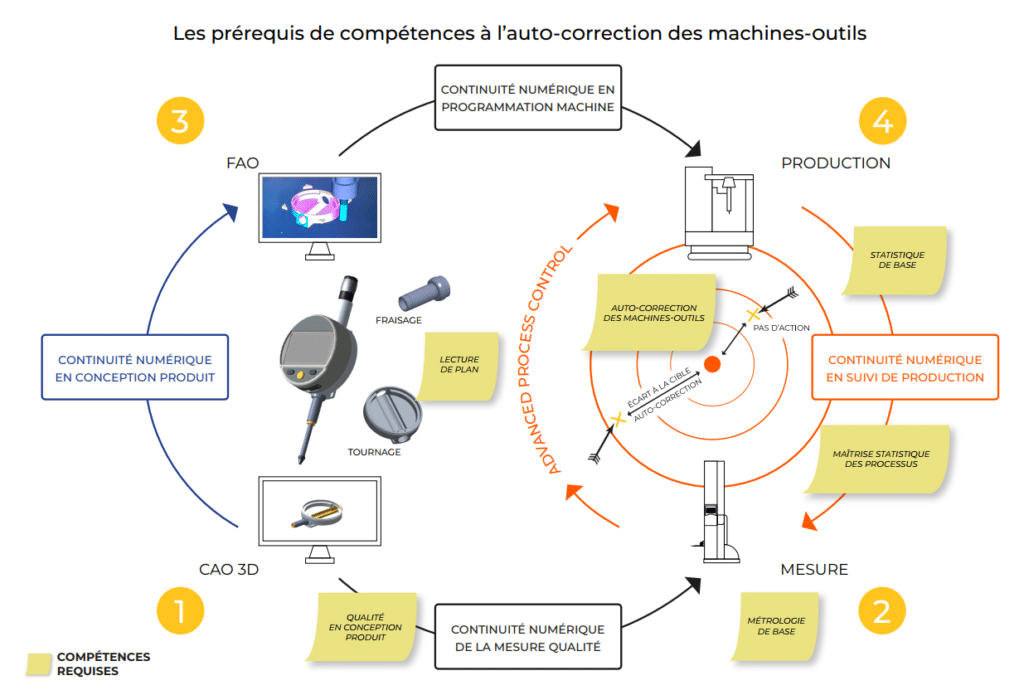

Une application dans le domaine des machines-outils, dans les processus d’auto-correction pour assurer une production bonne du 1er coup !